SIGMASOFT® Thixo

기술적으로, SIGMASOFT®의 뿌리는 1990년대 중반 MAGMA R&D 프로젝트로 거슬러 올라갑니다. MAGMA R&D 프로젝트는 비뉴턴유체인 반응고 알루미늄 유동 해석을 위해 새로운 열/유체 솔버 개발에 초점을 두는 프로젝트였습니다. 현재 20년간의 지속적인 개발 끝에 SIGMASOFT® Thixo 모듈을 사용하여 반응고 알루미늄과 마그네슘의 주입 및 응고 시 발생하는 모든 현상을 예측할 수 있게 되었습니다. 적용되는 공정은 Rheocasting, Thixocasting, Thixomolding, Metal Injection Molding 등이 있습니다.

Thixo 모듈의 특징 (클릭하여 펼치기):

- 콜드 챔버, 핫 챔버 금형 내 충진 경향

- 중력의 영향을 고려한 금형 내 충진

- 유동 속도 최대 35m/s까지 해석 가능

- 전단율과 온도를 고려한 용융금속의 점도

- 전체 금형의 총 열교환 및 열평형도

- 이형제 분무가 금형 온도에 미치는 영향

- PI 제어 노즐

- 유도 가열 장치

- 금형 충진 중 전단속도 및 점도 분포의 확인 및 최적화

- 주입 및 응고에 의한 수축공 최소화

- 금형 충진 중 콜드셧 최소화

- 사이클 시간 최적화

최적화 공정 설계

일반적으로 모든 반응고 주조는 변수에 민감한 공정입니다. 따라서 금형 설계와 레이아웃이 “일반” 금속 주조보다 훨씬 정확해야 합니다 – 제품 설계와 병행해야 합니다. SIGMASOFT® Thixo는 포괄적인 반응고 주조 공정 시뮬레이션 기술을 사용하며 다음과 같은 중요한 질문에 대한 답을 얻을 수 있는 유일한 방법입니다:

- 적절한 주조 온도, 고상율, 주입 속도는?

- 적합한 금형 온도 조절 방식은?

- 주입 중 용융 금속의 점도, 유동 속도, 국부적 고상율, 온도는?

- 사이클의 시작에서부터 안정화될 때 까지의 전체 금형의 온도는?

- 사이클 시간을 최소로 하는 공정은?

- 제품의 품질, 공정의 안정성, 효율에 가장 큰 영향을 미치는 인자는?

- 금형 온도 조절을 위한 가장 적절한 온도 센서의 위치는?

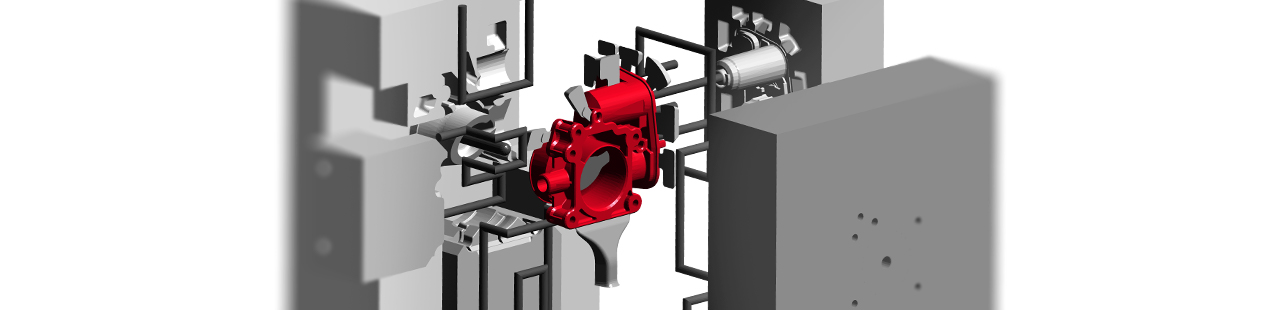

SIGMASOFT® Thixo는 MAGMASOFT®가 금속 거동 해석에서 가지는 경쟁력과 SIGMASOFT®의 비뉴턴 유동 해석 기능을 적절히 결합하여 만들어졌습니다. 실제 주조 장비와 정확히 동일한 작업 조건을 재현하고 여러 사이클을 차례로 실행하여 제품 생산에서 발생하는 문제에 대한 해답을 제시합니다. 금형의 전기 히팅 장치 재질, 전력 및 온도 제어 시스템에 대한 모든 정보를 고려하여 실제와 똑같이 시뮬레이션 할 수 있습니다. 이러한 방식으로 금형의 온도 조절 시스템을 이해하고 최적화할 수 있습니다.

SIGMASOFT® Thixo는 직관적인 유저 인터페이스를 사용하여 사용자에게 설정 과정을 단계적으로 안내합니다. 뛰어난 메쉬 알고리즘으로 5분 이내에 완전한 금형 3D 메쉬를 생성할 수 있습니다. 시뮬레이션 전체 과정 중에 Mesh stitching과 Triangle Moving을 할 필요가 없습니다. SIGMASOFT® Thixo는 금형의 전체 형상을 불러올 수 있어 공정을 세세하게 살펴볼 수 있습니다.

뛰어난 엔지니어링 서비스를 제공합니다.

플라스틱 사출 성형 시뮬레이션에서 성공하려면 플라스틱에 대한 탄탄한 기술 배경을 가진 사용자와, 유능한 엔지니어링 팀 간의 직접적인 소통이 필요합니다. 저희 SIGMA 팀의 강력하고 효과적인 네트워크, 헌신적인 애프터 서비스 및 애플리케이션 지향 개발자 그룹이 귀사의 이익에 도움이 되기 위해 항상 노력하고 있습니다.

Virtual Molding

사출 장비에서 공정이 어떻게 진행되는지 잘 예측하려면 제품뿐만 아니라 전체 금형 구성 요소 및 사출 공정을 고려하여 해석하는 것이 중요합니다. 이러한 접근 방식이 SIGMASOFT® Virtual Molding의 특징입니다.